Мощный ветрогенератор с аксиальным генератором

Этот ветрогенератор специально проектировался под малые ветра, большой тихоходный генератор, который лежит в основе этого ветряка должен уже при слабом ветре 3_4м/с выдавать до 500ватт/ч. Естественно такие запросы потребовали серьезных расчетов, и конструкция генератора получилась прямо скажем не маленькой, но так и должно быть, все в угоду тихоходности и мощности на молом ветру.На фотографиях вся работа по созданию этого ветряка. За основу генератора была взята автомобильная ступица, здесь использована ступица от автоприцепа. Для ротора, на котором располагаются магниты, были вырезаны два металлических диска диаметром 40см, и толщиной 12мм. Изготовление дисков мы заказывали, так-как обычная резка могла повести металл,они были вырезаны на специальном станке гидроабразивной резки, цена составила 70 долларов, но зато сделаны не хуже заводских и просверлены все необходимые отверстия под крепление на ступицу.

Поворотная ось генератора

Поворотная ось изготовлена из отрезка трех-дюймовой трубы длиной 400мм. Вал для ступицы закреплён внутри трубы длиной и диаметром 100мм через 2 стальных кольца. Стальной кронштейн для крепления хвоста выполнен из 1,2см стали, его высота 150мм. Кронштейн будет приварен к поворотной оси под углом 20гр., и относительно вала генератора в горизонтальной плоскости на 45гр. Для удобства дальнейшей работы из обрезков труб была сварена подставка, на которую одели поворотную ось генератора. Далее были нарезаны и приварены шесть пластин для крепления ротора, а так-же из фанеры вырезан шаблон для наклейки магнитов на дисках ротора, так-как магниты очень сильные и наклеить без шаблона очень проблематично.Тестовая катушка

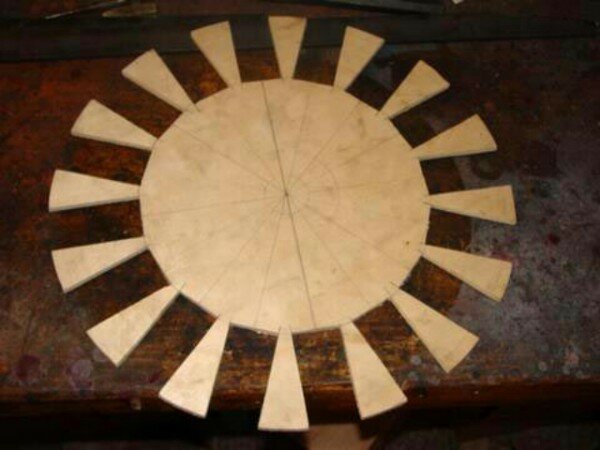

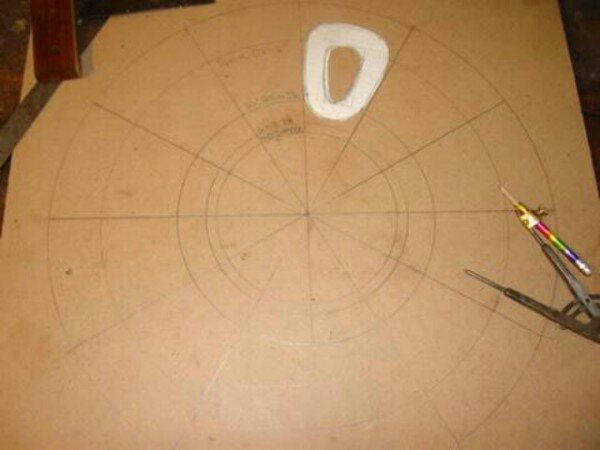

Следующим шагом на диски по шаблону с помощью супер-клея были наклеены магниты. В этом генераторе мы решили использовать 16 пар магнитов, по 16 на каждом диске, размеры магнитов 75*40*20мм. Генератор будет трехфазным, с соотношением по 4 магнита на каждые 3 катушки, то-есть катушек будет 12, по 4 катушки на фазу. Перед тем как делать статор с катушками, мы изготовили тестовую катушку, чтобы определить мощность генератора и определиться каким сечением провода в дальнейшем мотать катушки статора. Для определения размеров катушки я нарисовал шаблон, поделил его на 12 секторов, нарисовал линии прохождения магнитов и определил размеры катушки, кстати внутренний диаметр катушки должен быть чуть больше или равным длине магнита, а внешний как можно больше, на сколько позволяет пространство. Ниже на фото мы намотали тестовую катушку, закрепили ее на заготовке из фанеры и закрепили на генераторе.Катушки статора мы закрепили между собой кусочками стеклоткани на супер-клее, после катушки были распаены в три фазы и соединенные звездой концы вывели на контактные соединения. Перед заливкой форму смазали автомобильным воском чтобы смола не пристала. Далее в форму налили немного полиэфирной смолы, кстати эта смола прочнее эпоксидной и менее чувствительна к высоким температурам, но правда при работе таксична, поэтому лучше соблюдать меры предосторожности. Из стеклоткани вырезали круг и утопили в шаблоне, на него выложили катушки, выровняли по центру. Катушки залили полностью смолой и положили сверху второй круг из стеклоткани, после закрыли кругом и стянули чтобы смола ровно легла и не вытекла из формы. Так-же смолой залили и магниты на дисках ротора.

После сборки генератора мы принялись за сборку хвостовой части. Хвостовую часть ветряка мы собрали из труб, длинна хвоста составляет 2,5м. Длинна хвоста обычно равна длине радиуса винта, так как мы рассчитываем сделать винт диаметром 5м, значит длина хвоста 2,5м. Поворотная часть хвоста сделана из толстостенной трубы диаметром 5см, она одевается на приваренный к поворотной оси штырь. Хвост выполняет по классической схеме с уводом ветроголовки от сильного ветра. Винт под давлением ветра поворачивается в сторону, при этом хвост под углом складывается.

Перед покраской мы проверили как будет складываться хвост при сильном ветре уводя лопасти от ветра, и приварили ограничитель для того чтобы хвост складываясь не повредил лопасти. После завершения всех сварочных работ принялись за придание ветрогенератору красивого внешнего вида и защиты его от ржавчины. Для этого зачистили металлические поверхности, прогрунтовали и покрасили. На вид вроде нормально и зелёный цвет символ защиты природы от вредных выхлопов и загрезняющей природу деятельности человека, пускай владельцы дымящих бензогенераторов завидуют, и платят деньги за топливо.

Готовый ветрогенератор установили на мачту и через расстяжки поднимали с помощъю автомобиля. Мачту мы решили сделать как можно выше и она получилась 18 метров, из-за большого веса генератора и длинны мачты нам не с первого раза удалось поднять ветрогенератор. Чтобы облегчить нам пришлось снять винт и прднимать ветрогенератор без него, а винт потом ставить уже на поднятый генератор.

>

>  >

>  >

>  >

>  >

>  >

>  >

>  >

>  >

>  >

>  >

>  >

> >

> >

> >

> >

> >

> >

> >

> >

> >

> >

> >

> >

>